服务热线

400-115-2002

以往,科达制造成型机械事业部涉及液压的5个部件(泵站、增压器、复合顶出、主油缸控制阀组和同步器)的装配存在作业顺序不明确、作业周期不可控、现场布局不合理,对成品品质造成不可控的因素较多。因此,通过建立作业标准,可以明确作业要点,从而稳定生产品质、提升生产效率,于是组织了改善周进行优化改善。

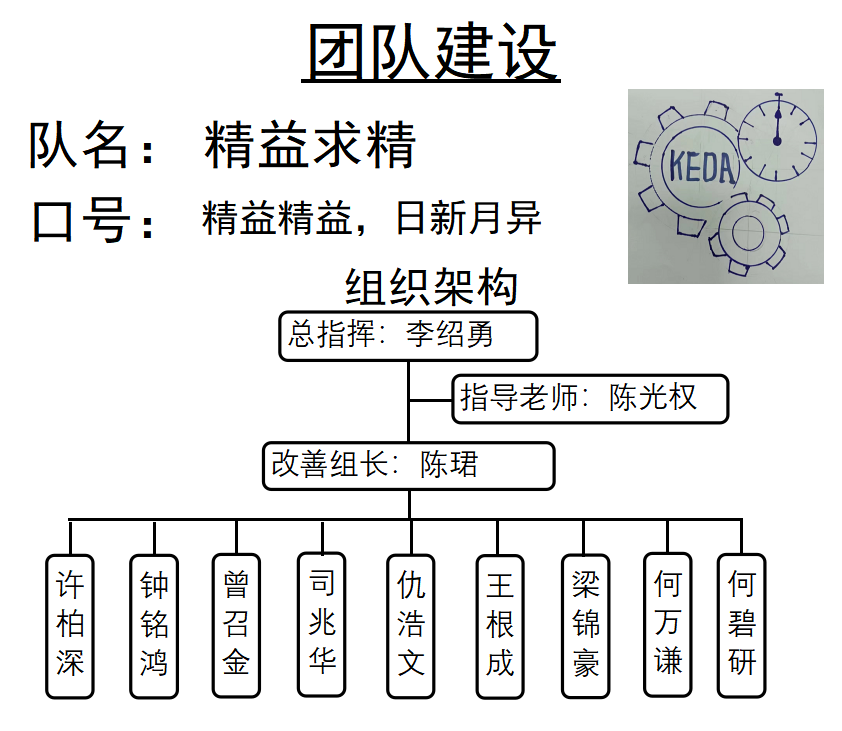

成型机械事业部于5月底确立该专项的改善,6月5日至9日,由公司统一组织、推进液压部件班泵站装配标准作业改善项目;12日至29日,成型机械事业部自主、全面开展液压部件班装配优化改善。本次改善项目组长由加工车间主任陈珺担任,同时邀请了真佳咨询的林老师及公司企管部进行本次改善周的指导,最终取得较为显著的成果。

项目组组织架构及成员合影

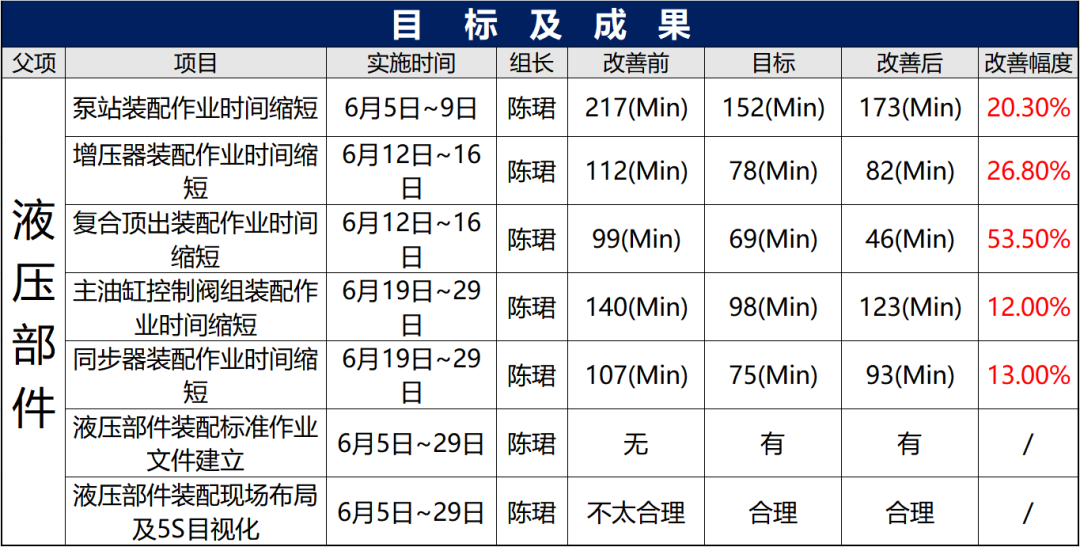

以下为本次改善周的改善目标及成果输出:

经过团队对现场调研、作业观察及痛点分析,最后聚焦在装配异常、备料、预装、现场布局、生产周期缩短和标准作业文件输出几个关键点上,并作为本次改善的主要攻克目标。紧紧围绕“立足现场,重在改善”来开展改善周工作,实现了以下的成果输出:

1.按照物料配送规则配送装配物料:本次改善周物料齐套开工率100%,物料配送严格按照物料配送规则配送。物料配送基本达到初步规划要求,按工序、按待料区、按需求配送;

2.重新梳理装配流程:基本实现将装配过程分解为部件装配和主流程装配,通过提前预装来达成缩短主流程装配的周期;

3.优化备料工序:实现现场物料按部件、分容器并提前套好垫片进行备料;

4.装配异常问题处置:基本形成装配异常问题收集,以及临时和长期解决措施的输出;

5.发现浪费点:本次改善周共查找浪费点72项,整改完成59项,13项形成后续30天改善行动计划;

6.输出改善亮点:本次改善周共挖掘改善点24项,落实改善14项,10项形成30天改善行动计划;

7.规划现场布局:本次改善周对5大部件装配区域布局均做了相应优化,大大减少了动作浪费;

8.建立标准作业文件:通过流程、物流梳理和现场布局优化,建立液压部件班5大部件标准作业指导书44份。

成型机械事业部改善活动现场

改善小组通过对现场作业的观察,结合浪费点、问题点,对装配流程进行了梳理,以复合顶出装配作业为例,改善前装配流程涉及18个工序,改善后将流程缩减至8个,作业时间压缩了53.5%!

本次改善周,各部件装配改善幅度为12%至53.5%,输出整改浪费点72项,改善周期间完成改善57项,形成行动计划39项,将改善周的成果落地。

最后,真佳咨询林老师、企管部总监胡林和事业部领导分别为改善周作工作点评,肯定团队自主推进标准改善周以及团队的改善思路及成果,同时指出后期改善周的推进建议。

改善永无止境,让我们一起为科达的精益加油!

- END -

您可能喜欢:

继续阅读与本文标签相同的文章:

没有更多评论内容了